立管环焊缝残余应力Kriging近似预测模型研究

发布时间:2022/04/25

01、前言

立管属于一种常用的焊接构件,通过一定量立管焊接形成,受到焊接因素影响,焊缝处残余应力较大。对于负载中的深海立管,环焊缝内部和周围的残余应力的大小对立管整体结构的疲劳寿命及安全可靠性起着至关重要的作用。因此对立管焊接残余应力的研究很有必要。

在焊接过程中会产生复杂的热弹塑变化 ,因而需要通过实验和仿真方法研究各焊接工艺参数条件下的焊接残余应力,这样会导致大量的重复性操作。建立与有限元分析相等效的近似预测模型,可以省去原有复杂费时的分析计算,提高效率,引起了广大研究者的关注和的尝试。

本文利用有限元软件MSC.MARC对API5LX65管线钢环焊缝进行了焊接残余应力分析,基于有限元计算结合正交试验设计方法,建立了焊接残余应力Kriging近似预测模型,提高计算效率。

02、焊接过程有限元建模及分析

2.1 有限元模型建立

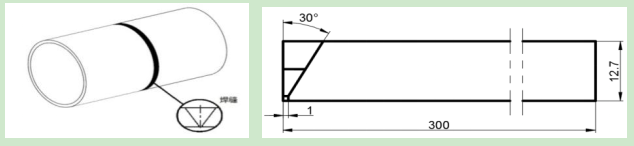

选择API5LX65管线钢作为研究对象,如图1所示为立管对接示意图,采用熔化极惰性气体保护焊(MIG)焊接。管道长度取为300mm,中立管外径304.8mm,立管壁厚12.7mm。为三层三道焊接,坡口角度单侧30°,1mm钝边。

图1 立管对接示意图

根据管道结构的对称性,设置对称面为焊缝中心,然后基于MSC.MARC软件进行网格划分而建立了此结构的有限元模型。

网格划分过程中,对于焊缝及其附近进行网格细分,远离焊缝位置,网格较粗。如图2所示为建立的有限元模型,包含1047个单元,1158个节点。

2.2 材料属性

采用热—力耦合法模拟焊接过程。由于高温时材料处于熔融状态,分子间结合力很小,故弹性模量取接近零的值。但不能等于零,否则刚度矩阵为零,无法运算。导热系数的高温数据取高值,模拟熔池的搅拌效应。

2.3 移动热源模型

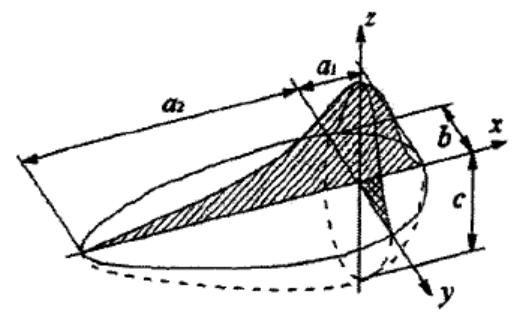

在焊接模拟过程中,移动热源采用双椭球热源模型模拟,此模型相关情况如下图2。

图2 双椭球热源模型

2.4 焊料填充

在焊接持续过程中,焊料也不断的填充而进入到焊缝中。本文在研究过程中对此填充过程通过生死单元法进行模拟:具体流程为在焊接前将焊缝单元“杀死”,焊接期间移动热源过程中,不断的激活焊料边界范围内的单元,而激活后的单元则赋予一定的材料属性,在计算时引入这些单元,其余没有涉及到的单元不参与运算。在Marc软件中被杀死的单元并非真正被删除,而是将其材料属性乘以一个很小的数值,默认为1e-5,随着焊接过程的进行,这些单元的材料属性将恢复原值,以此模拟焊料填充过程。

2.5 边界条件

其中结构边界条件具体如下:在焊缝对称面约束X方向的位移,距焊缝远端约束Y方向位移;温度场边界条件为:对流边界条件和焊接热源参数。初始温度设为室温20℃。

03、残余应力计算结果

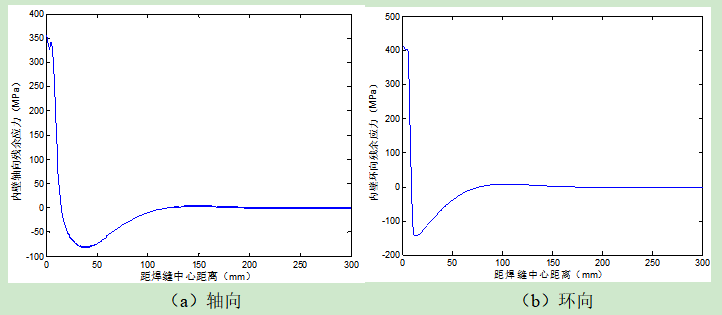

焊接时设置参数如下:电压35V,电流250A,速度10mm/s。管道内壁距焊缝中心各距离处两种方向的焊接残余应力具体如下图3。分析应力的方向可知,在焊缝附近的焊接残余应力为拉应力,其大小和材料的屈服强度基本上一致;和焊缝距离稍远处的为压应力,距离很远处的应力可忽略。

图3 管道内壁轴向和环向残余应力

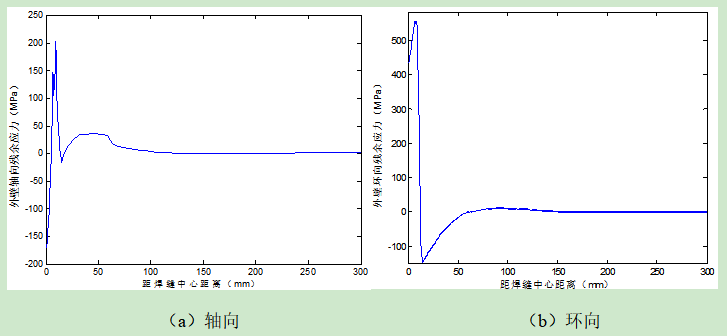

管道外壁两个方向的焊接残余应力如下图4所示。进一步分析可知,焊缝附近的外壁轴向残余应力为压应力,稍远处的为拉应力,距离很远处的应力可忽略。焊缝附近的外壁环向残余应力都为拉伸方向的,其大小和材料的屈服强度相接近;稍远处的为压应力,很远处的应力趋于零。

图4 管道外壁轴向和环向残余应力

04、焊接残余应力Kriging近似预测模型建立

选用Kriging最优内插法将离散数据进行拟合,在此基础上建立了工艺参数和焊接残余应力的关系模型Kriging数学模型,基于此模型预测分析焊接残余应力。

4.1 Kriging模型建立过程

在实际的焊接过程中受到焊接参数变化的影响,相应的焊接残余应力同样的发生变化。而对于参数范围内任意一组影响因素,要确定焊接残余应力大小必须重复进行有限元分析,但是有限元分析过程时间较长,会影响工作效率。

实际的焊接工艺参数之间存在一定交互性,为了对残余应力进行准确的预测分析,本文在有限元分析基础上建立了Kriging模型来对残余应力进行预测,相关的流程如下:

(1)工艺参数DOE试验设计

为了建立预测模型,在工艺参数范围内选取一定数量的采样点。计算样本点的数量和质量会影响到预测模型的准确性。本文采用正交实验设计法。

(2) 残余应力响应计算

通过有限元方法分析样本点,基于MSC.Marc来确定出残余应力,计算获得各采样点残余应力大小。

(3) 近似模型的建立

1) 将正交法所获得的采样点和利用MSC.Marc进行有限元分析所得到的采样点的响应值设定为已知信息。多项式f(x)的形式和预测结果的精度不存在相关性,因而在实际的预测时,为有效的降低 计算难度,而选择线性回归模型,这种情况下f(x)取为常量1。R(xi,xj)和模型的准确性存在相关性,选择了应用比例较高的高斯相关方程。

2) 根据工艺参数样本点和对应的残余应力结果值,通过优化搜索得到相关方程中的变量系数θk,建立无偏的Kriging预测模型。

3) 预测计算。对于任意一个工艺参数组合样本点,根据建立的Kriging模型,即可得到在该点的残余应力结果值。

4.2 正交试验设计及残余应力结果

选取焊接电压、焊接电流、焊接速度等三种工艺参数。每个参数的取值范围分别为:30-40V,220-250A,6.67-10mm/s,设定3个水平,选用(3×3)正交表,使用Minitab软件进行正交试验设计。选择内壁轴向拉应力(σ1)、外壁环向拉应力(σ2)、外壁轴向压应力(σ3)为响应参数。

如表1所示为具体试验变量及有限元分析得到的响应值。

4.3 近似预测模型构建

根据上述基于有限元模型的Kriging模型建立过程,利用表4中的样本数据,利用Matlab建立了近似最优内插模型。

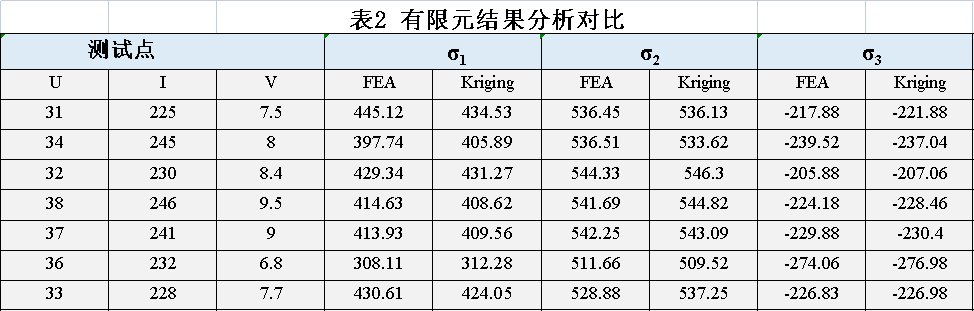

为了测试所建立的Kriging模型的准确性,在工艺参数范围内随机选取了7组影响参数,将有限元模型计算所得数值与所建立的Kriging模型预测得到的数值进行对比。表2为对比结果。

具体分析上表结果可知,此模型预测结果与有限元分析结果有较高的一致性,误差不超过5%。因此构建的近似模型可以较准确地预测焊接残余应力,避免反复进行有限元计算,提高效率。

4.4 响应曲面绘制

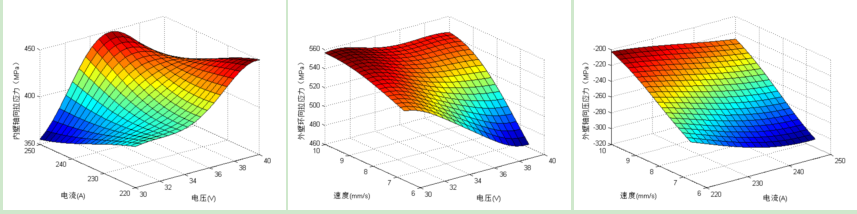

接着在模型分析基础上,建立了焊接参数和残余应力的三维响应曲面,通过这种曲面对二者的相互关系进行分析。相关情况如下图5,具体包括内壁轴向拉应力与焊接电压和焊接电流、外壁环向拉应力与焊接电压和焊接速度、外壁轴向压应力与焊接电流和焊接速度。

(a)内壁轴向拉应力与焊接电压与焊接电流的响应曲面(s=10mm/s)

(b)外壁环向拉应力与焊接电压和焊接速度的响应曲面(I=250A)

(c)外壁轴向压应力与焊接电流和焊接速度的响应曲面(U=40V)

图5 三维响应曲面绘制

通过这些响应曲面可以更直接地观察到多参数影响下残余应力的变化规律。如图5(a),内壁轴向内壁拉应力并非会随着电压的增大而增大,而与焊接速度的大小有关;如图5(b),速度越大电压越小,外壁环向拉应力越大;如图5(c),速度越小,电流越大,外壁轴向压应力越大。

05、结论

(1)对X65管线钢焊接应力进行研究,基于MSC.Marc软件建立某管道的环焊缝有限元模型,计算分析了焊缝残余应力,所得结果表明:在焊缝处管道内壁残余应力都为拉应力,且最大数值将近400MPa和材料的屈服强度基本上一致;稍远处则为压应力,和焊缝距离很大处的残余应力可忽略不计。焊缝处管道外壁轴向残余应力为压应力,稍远处为拉应力,距离很大处的残余应力趋于零。在焊缝附近区域的外壁环向残余应力数值将近400Mpa和材料的屈服强度相接近,为拉应力;稍远处则为压应力,很远处残余应力几乎为零。

(2)在正交实验基础上优化设计了焊接工艺参数,选择残余应力值当做响应参数,基于有限元方法分析了各参数条件下的应力。在此基础上,利用Matlab构建了焊接残余应力的Kriging近似模型,绘制了响应曲面。通过验证表明所建立的Kriging模型具有较好的准确性,此模型相比于有限元模型误差不超过5%,可以快速准确预测残余应力。